日常に『あったらいいな~』を

何にも縛られず、

自由に考え、

好きなようにモデリングし、

3Dプリンターを活用してモノづくりをしているゆうらるです。

このブログではものづくりの案出しから構造の検討、

作ってみたらどうだったのかをゆる〜く書き連ねております。

DIYやモデリングの参考になれば嬉しいと思っています。

最近1歳になりいろいろできるようになった娘が、

物を投げるのが趣味でリモコンの電池カバーの爪を破壊しちゃいました💦

気づいたときには破片が行方不明で修復不可能に(泣)

どうせ新しいの買ってもまた壊されてしまうだろうと放置していましたが、

ツイッターでフォローしている方が同様に3Dプリンターを使ってリモコンを修理されていたので、

私もやってみたくなり、作ってみました。

また、先日Fusion360のスタートアップライセンスに合格し、

シミュレーションが使えるようになりました😄

そんなに難しい内容ではないですが、

折れてしまった爪の部分をシミュレーションを使い、

モデリングした形状が問題無いか検討してみました。

今回のブログではシミュレーションが身近なものとしてお役に立てられればと思い書いてみましたので、

まだ使ったことが無い方にほんの少しでもお役に立てられれば幸いです。

修理と説明の流れ

採寸

まずは、壊れたカバーをノギスで測りました。

大体は測定できるのですが、なくなってしまった破片部分は想像で😆

2.モデリング

Fusion360を使い、採寸した値をもとにモデリング!

難しいことはせずに、押し出しとスイープで作りました。

動画でご覧ください。

★モデリングポイント

できるだけ後からの修正を楽にしたいので、片側だけ作って最後にミラーすることが多いです。

メリデメは以下の通りです。

Fusion360シミュレーション

シミュレーションって聞くと難しく思われるかと思いますが、意外と簡単なんです!

やみくもにトライ&エラーをするのも楽しいですが、

シミュレーションを使って当たりづけを行い、シミュレーションの結果通りになった!

ってなると私的にはうれしくなりますw

シミュレーションについて

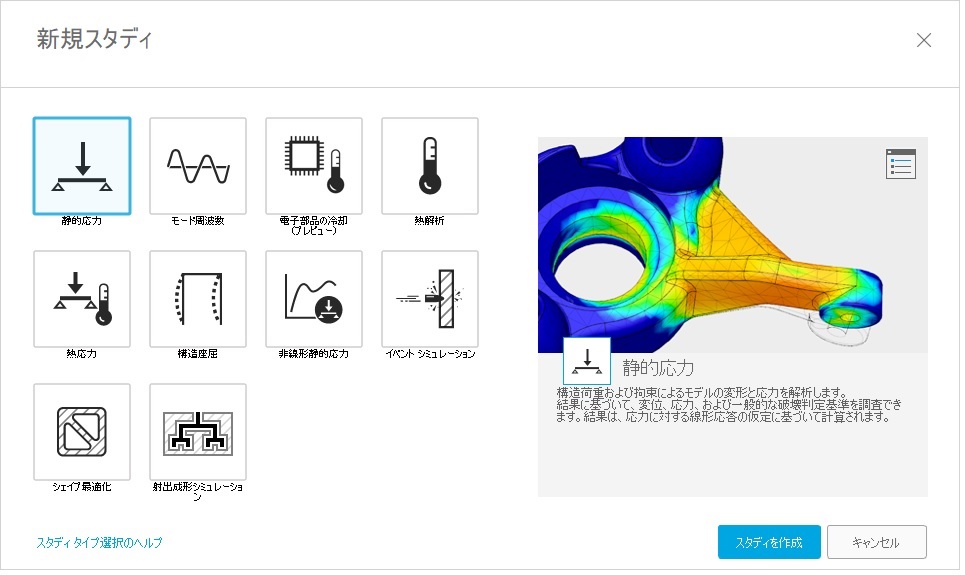

Fusion360では上の図のように多彩なシミュレーションが行えるのですが、

モノづくりする上で使い勝手のよい、

静的応力シミュレーションを説明していきたいと思います。

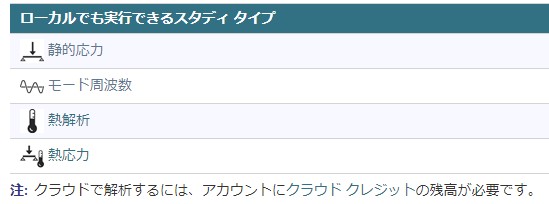

その前に、

Fusion360のシミュレーションは個人利用ライセンスだと使用できなくて、

シミュレーションライセンスは購入すると結構高額です。

年間\269,500円・・・

私にはちょっと手が出せないです💦

ですが、スタートアップライセンスであれば一部無償で使用できるようになるんです!

スタートアップライセンスについてはtwitterでフォローさせていただいている@FlowLog2さんの

ブログを読んでいただければスタートアップライセンスを取得しやすいと思います。

@FlowLog2さんのブログはこちらです↓

https://flow-log.com/fusion360-startup/522

ローカル(自分のパソコン内でのシミュレーション)でできる以下の4種類は無料で使用できるようです。

(まだ静的応力しか使ったことありませんが・・・😓)

また、静的応力解析についてはクラウドでも最近無料になりました。

パソコンのスペックがあまり。。。

という方にはクラウドでの解析がオススメです★

シミュレーションの準備

長くなってしまいましたが、今回は静的応力解析を使って、

爪の部分が折れないか検証していきます。

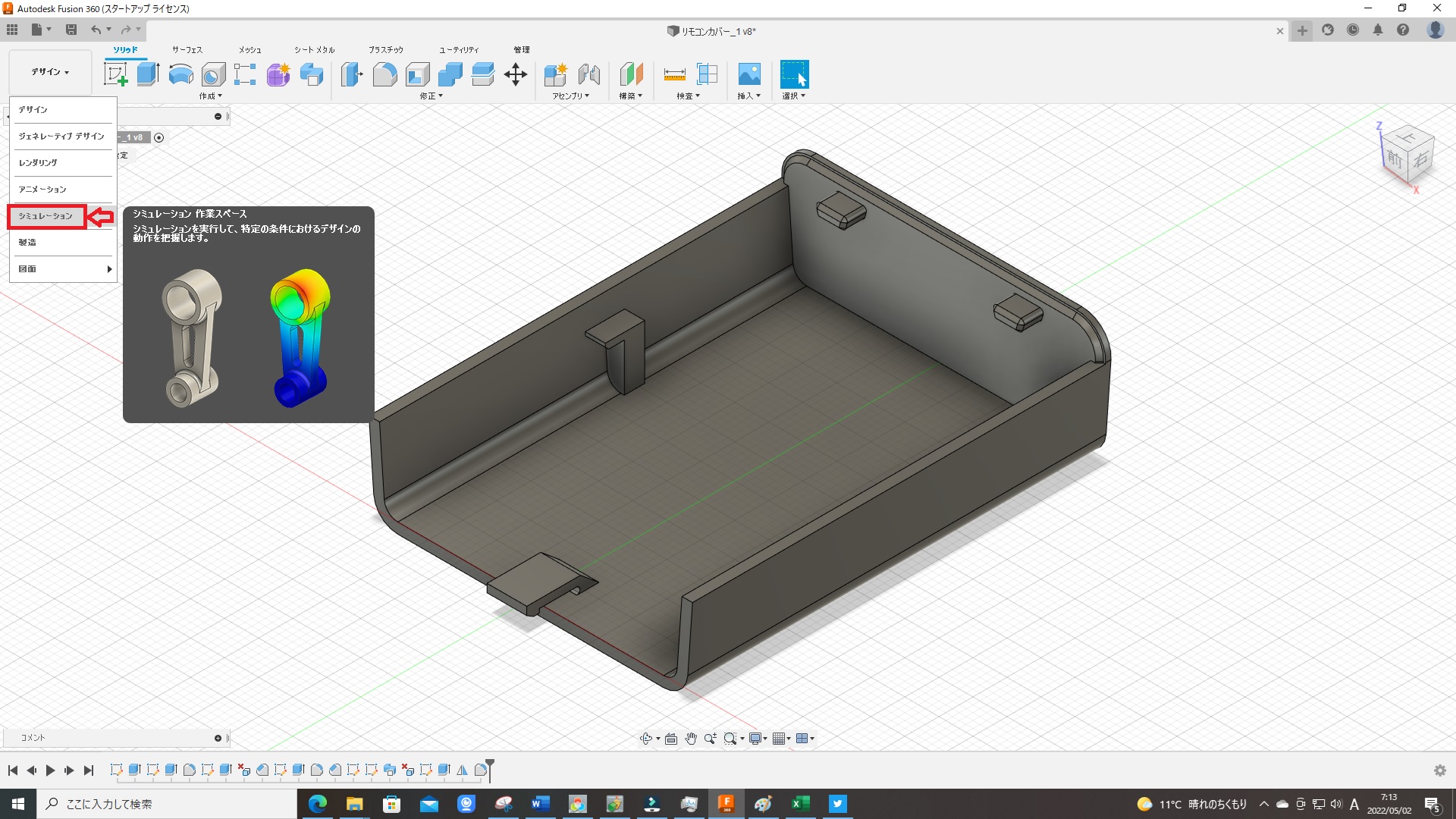

・画面左上から「シミュレーション」を選択します。

【シミュレーションの種類を選択】

・新規スタディのウインドウが出てくるので、「静的応力」を選択します。

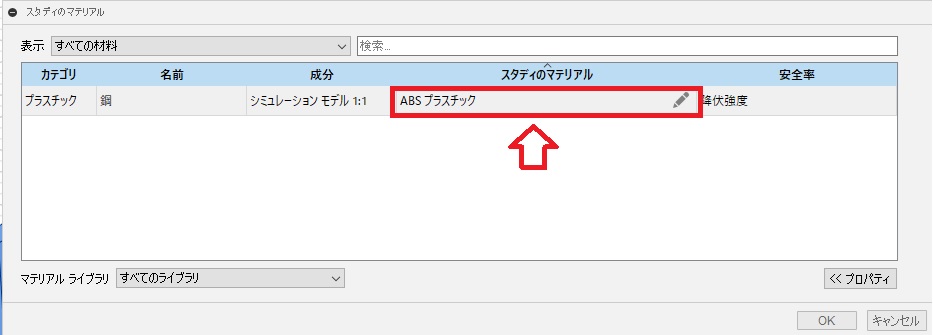

【材料設定】

・金属なのか、樹脂なのか、用途に応じて材料選定されると思いますが、

シミュレーションを行うには、選定された材料の物性が必要になります。

基本的な材料はFusion360の中のライブラリにあるので安心してください!

・ツールバーの「マテリアル」⇒「スタディのマテリアル」を選択

・鉛筆マークの使用する材料を選択します。

「スタディのマテリアル」の下の行をクリックするとプルダウンが出てくるので、その中から材料を選びます。

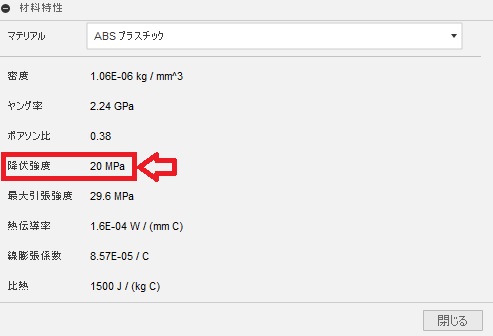

今回壊れたカバーはABSでしたので、ABSプラスチックを選びました。

(細かい物性は材料メーカーやグレードによって変わりますが、ここではあたり付けなので、大体があってれば良しとします。)

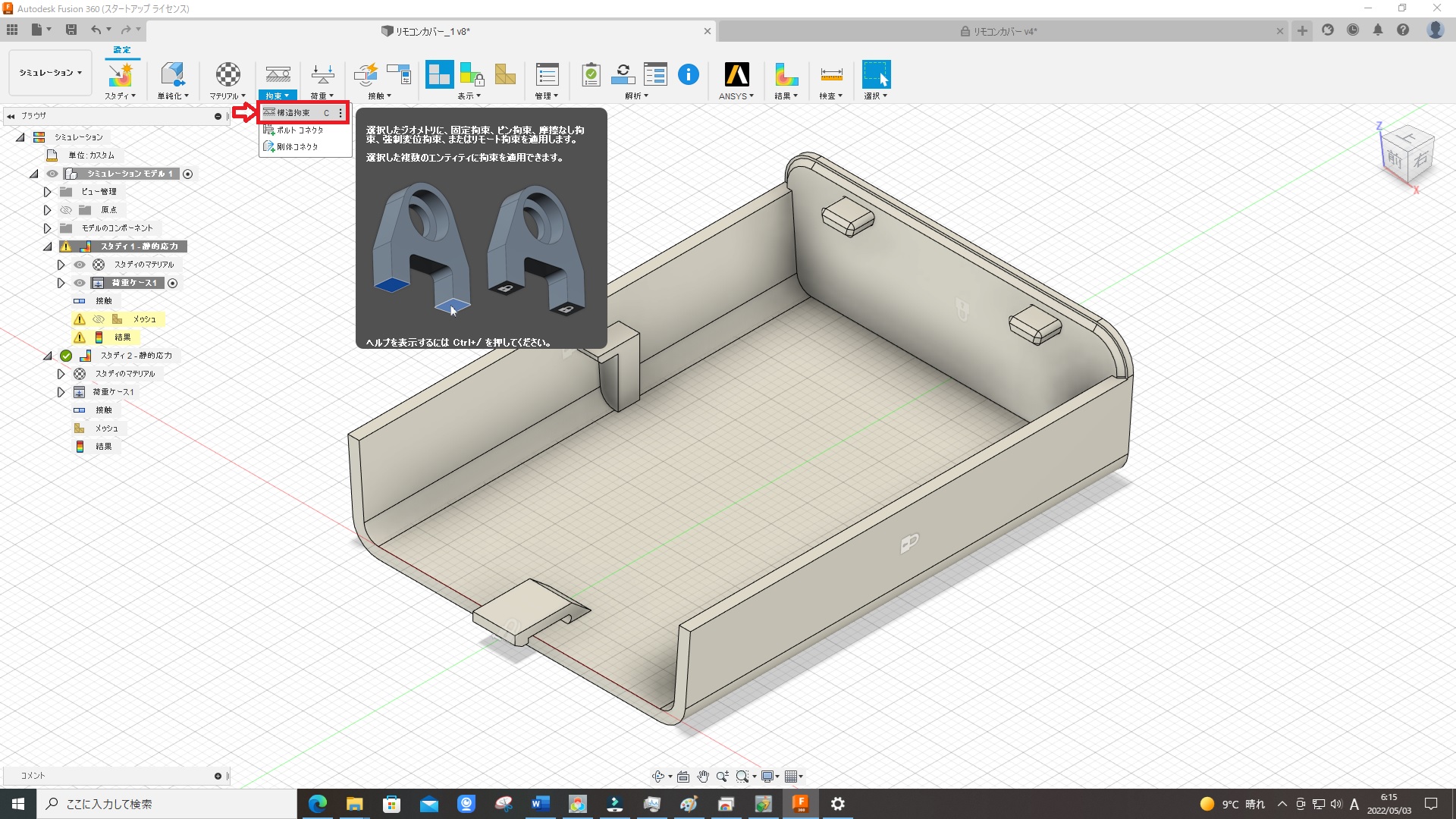

【拘束条件の設定】

シミュレーションを行うためにはモデルを拘束しないとできません。

簡単にイメージでしか書きませんが、拘束前は宇宙の無重力空間にいて、

フリーの状態にいるようなものなので、荷重を与えると永遠に飛んで行ってしまいます。

これでは、計算が収束しないので、拘束が必要になってきます。

また、実際にどこを拘束するかによって結果が変わってくるので、注意が必要です!

・拘束の設定方法

「ツールバー」⇒「構造拘束」⇒「固定」を選択します。

拘束したい面やエッジ等をクリックすると青色にハイライトされ南京錠が付きます。

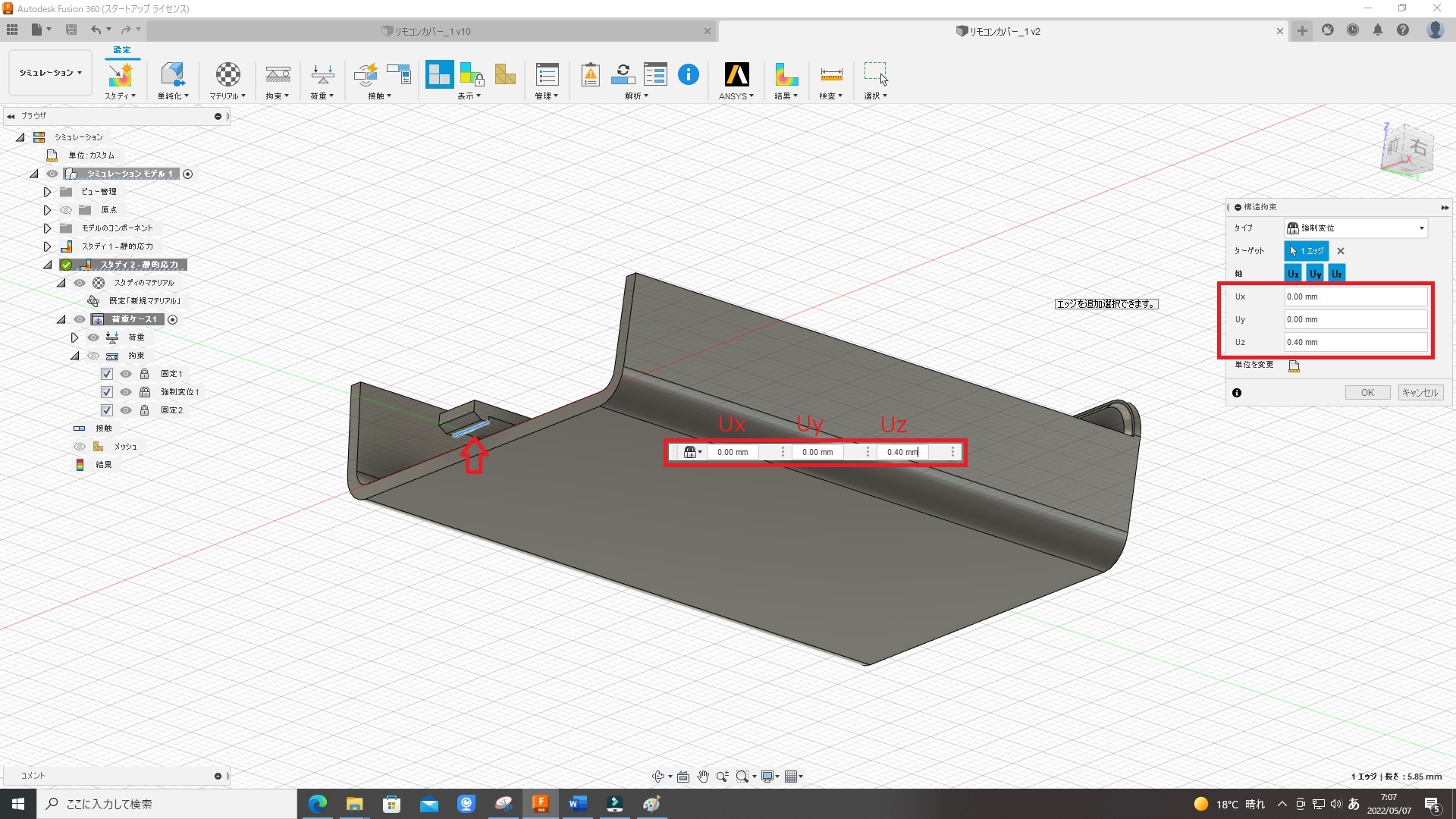

【強制荷重、強制変位】

強制荷重や強制変位を与えることで、

シミュレーション対象物が外力に耐えられるのか、耐えられないのかを確認できるのでその設定をしていきます。

どちらを使うかは場合によります。

強制変位:解析対象がどれくらい動くかわかっている場合

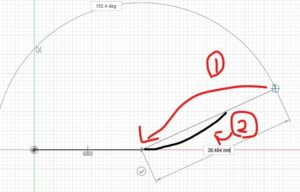

今回は荷重がわからないので、採寸の結果から爪がどれくらい動くかを想像して強制変位を設定していきます。

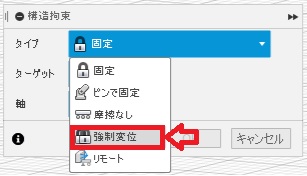

・強制変位の設定方法

拘束の時と同様の構造拘束を使います。

タイプの中から「強制変位」を選択し、動かしたい面やエッジを選択します。

すると、数値を打ち込めるようになるので、動かしたい軸方向に数値を入力します。

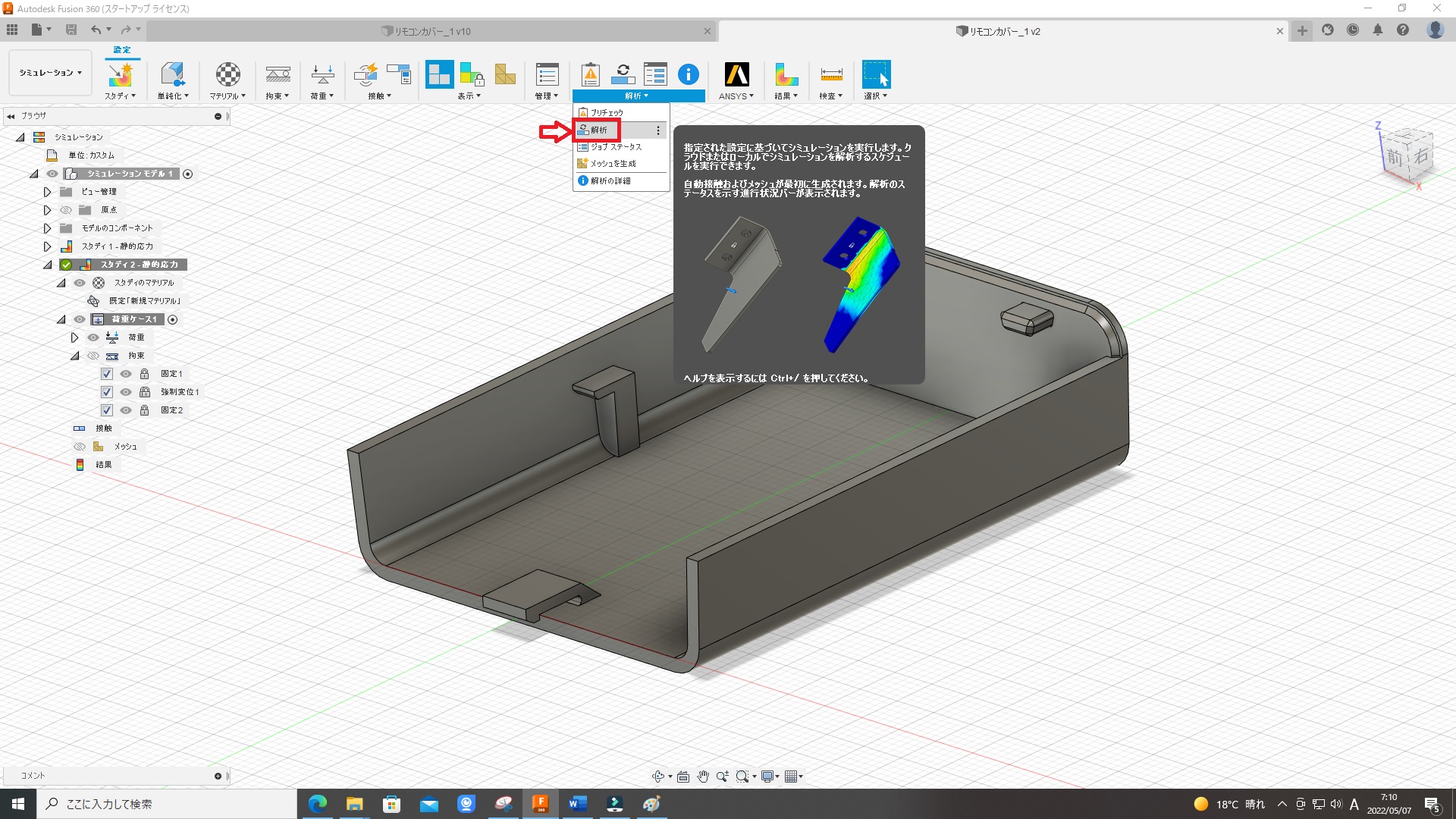

【解析実行】

ここまで準備が整ったらいよいよ解析のスタートです。

ツールバーの「解析」⇒「解析」を選択します。

すると以下のウインドウが立ち上がるので、

「クラウド」か「ローカル」でシミュレーションをどこで行うか選択します。

選択したら「解析」を押してスタートです。

↓ローカルの場合

↓クラウドの場合 ※静的応力以外の場合はクレジット(課金)が必要になります。

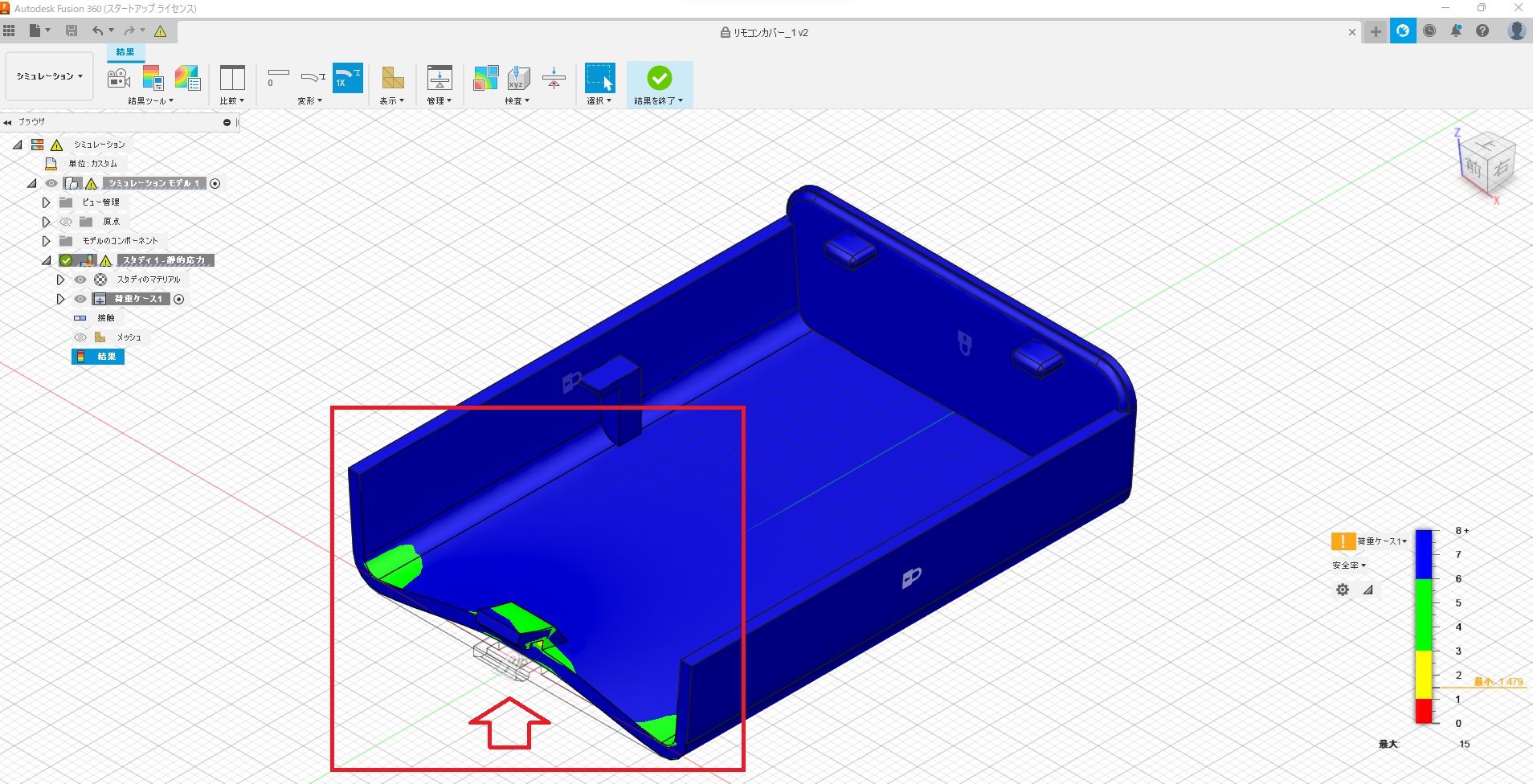

【結果確認】

シミュレーションが終わるとモデルに色が付き、強制荷重や強制変位を加えた箇所が変形した状態が表示されます。

結果の詳細はダイアグラムの「▼」のところを押して確認したい内容を選ぶことができます。

結果の詳細はダイアグラムの「▼」のところを押して確認したい内容を選ぶことができます。

内容はざっくりですが、以下を表しています。

応力:材料特性の降伏応力に対して、

数値が高いと材料強度の許容以上にストレスになっている。

数値が低いと材料強度の許容内のストレスに収まっている。

変位:動く量を表している。

反力:反発する力を表している。

ひずみ:元の状態からの変形量を表している。

今回は「応力」を確認して検証します。

爪が折れてしまったのは娘の力が材料の降伏強度を超える応力が加わったことが原因となります。

ですが、通常の使用する際は材料の降伏応力内に収まっているように設計されているはずです。

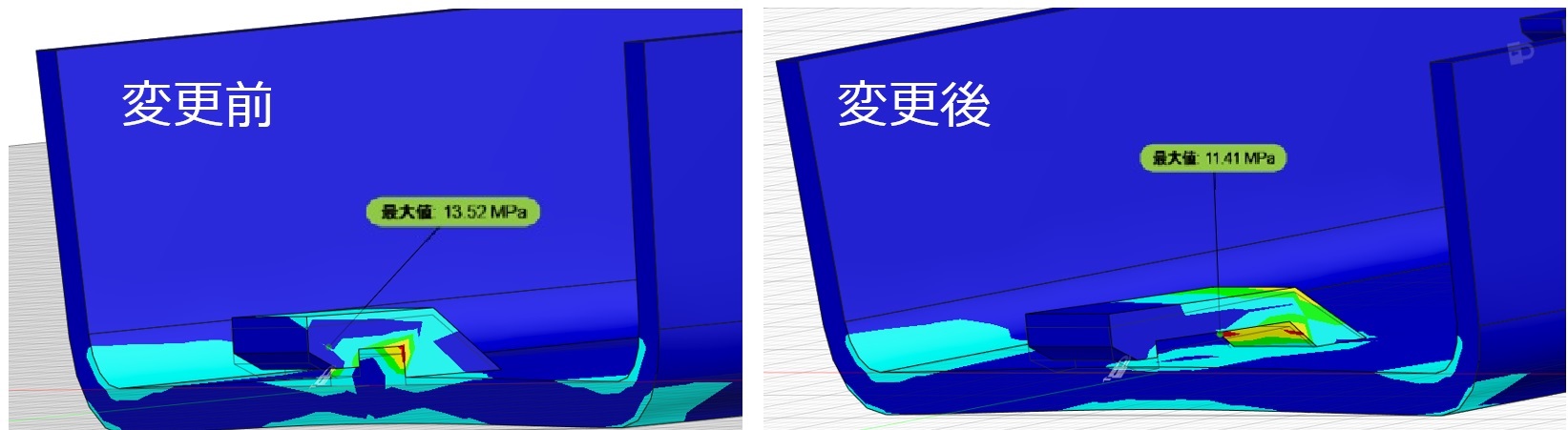

今回のシミュレーション結果では最大応力は13.52MPaであり、降伏強度の20MPa以下のため、

採寸と想像により作成した形状は問題ないといえます。

材料特性は材料設定時に「プロパティ」を押すことで、確認できます。

他にもツールバーの「マテリアル」⇒「材料特性」から確認できます。

これで作ればOK!と言いたいところですが、

3DプリンターでABSは難易度が高いと聞いたことがあり、ABSのフィラメントを持っていません😂

(いずれはABSもチャレンジしたいと考えています)

ではPLAで解析してみたいと思います!

しかし、PLAの材料特性はライブラリにありませんでした😥

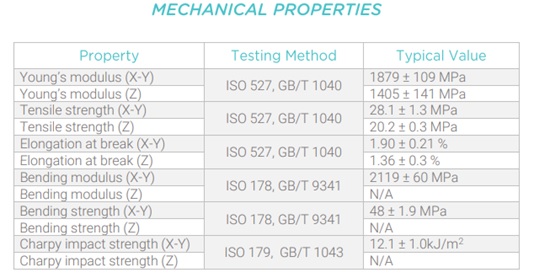

フィラメントメーカーのPolymakerさんのHPにはちゃんとテクニカルデータシートが各グレードで用意されていますが、

手持ちのフィラメントを販売しているメーカーにありませんでした・・・高いのに・・・

物性の代表例:PolyTerra

形状変更

Polymakerさんの物性表にも降伏応力が載ってないので、

極力応力を落とした形状にするしかないと諦めて、可能な限り爪の長さを伸ばして解析しました。

わずかではありますが、応力を落とせましたので、こちらで製作してみます。

製作

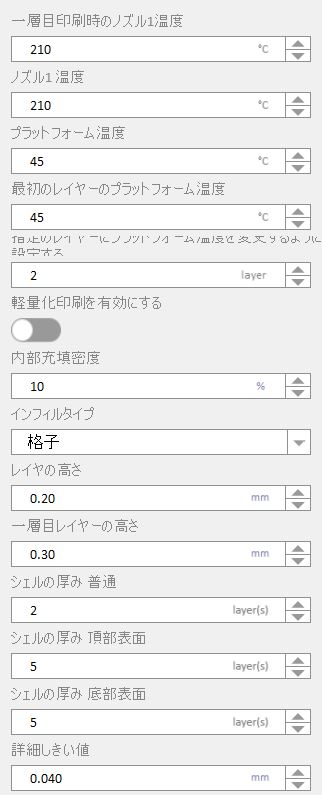

3Dプリンターで製作します。

設定条件はXYZprintingの推奨条件のままで!

実際はインフィルの密度や形状などでシミュレーションと差が出てきそうですが、

それはゆくゆく検証してみたいと思います。

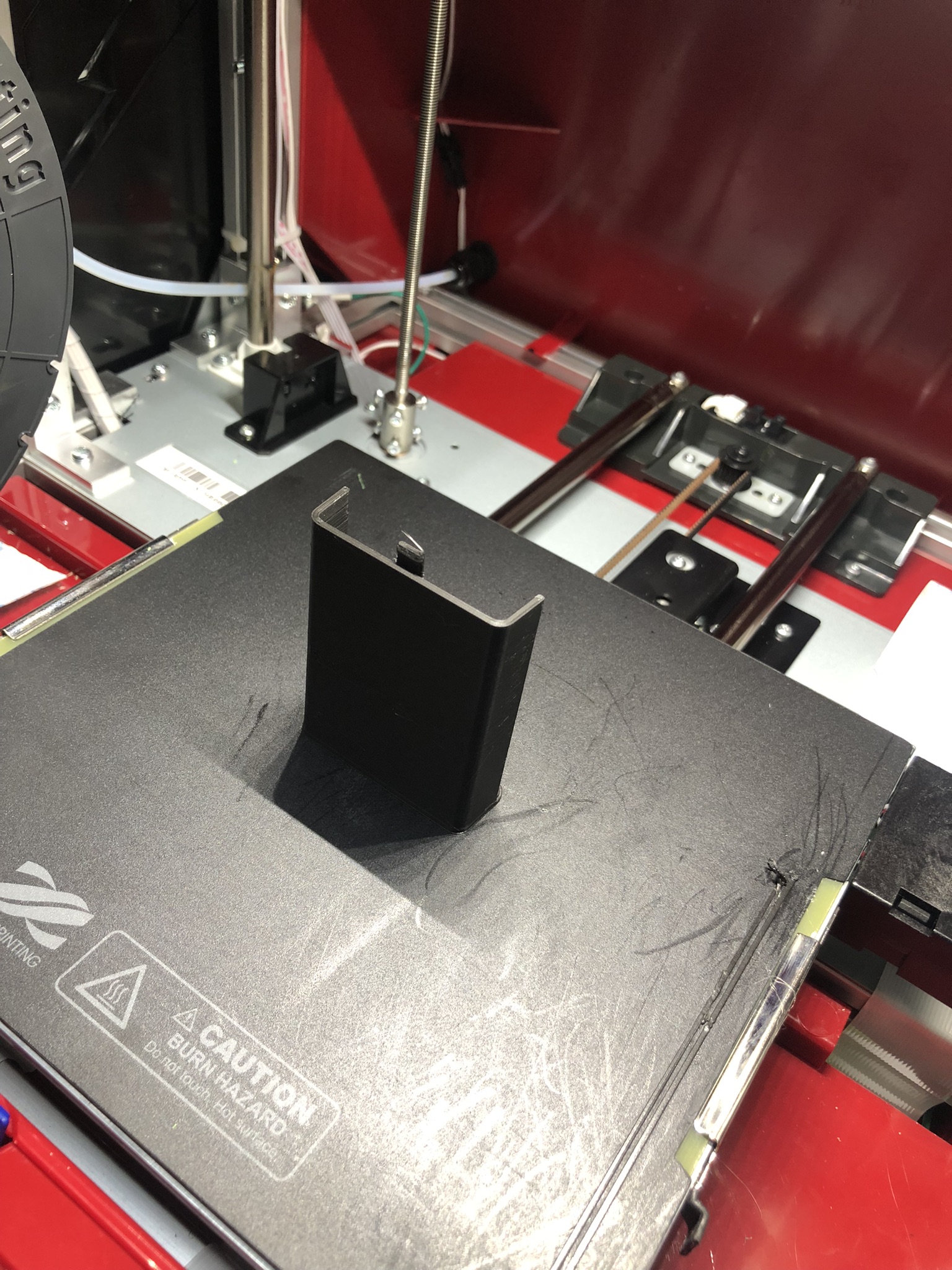

無事完成!

付けてみた!

ちょっと隙間があるけど簡単には外れずいい感じ♪

シミュレーションをした爪の部分ですが、、、、

一応変位してくれていそうです。

単体で動かしても折れませんでした。

シミュレーションと同じ変位量かは微妙ですが、変位時の動きはシミュレーションと同じでした✨

まとめ

今回はFusion360の静的応力シミュレーションを使ってモデリングしたリモコンの電池カバーの爪が問題ないか確認しました。

静的応力シミュレーションの流れは以下の通りです。

② 拘束条件の設定

③ 強制荷重、強制変位の設定

④ 解析実行

⑤ 結果確認

シミュレーションの難易度にもよりますが、今回の内容はローカルで1分くらいで完了しました。

実際に作ってみるのが一番ですが、時間も材料費もかかりますし、

作ってみる前にシミュレーションを使ってみるのはいかがでしょうか?

シミュレーションを使ってみることで作る前に見えてなかった課題が見えてくるかもしれません。

最後まで読んで頂きありがとうございます!!

よかったら一言でも良いのでコメント頂けると励みになります。

今後ともよろしくお願いします。